一口に「曲げる」と言っても、その形状・大きさなどは実にさまざまです。

ここではパイプを曲げる際に、どのような情報が必要となってくるか、

図と写真で詳しく説明していきます。

例えば←このような形に曲げたい物があるとすると、

曲げるために必要な情報は次のようになります。

耳慣れない言葉も多くありますので、下で詳しく説明していきます。

「材料」という言葉を使いましたが、曲げるのに使う素材のことです。

金属の種類が何であるかの情報が必要です。

主に加工している金属は以下の通りです。

ステンレス

鉄

アルミニウム

真鍮

銅

これ以外の素材でも曲げられるものは多数あります。

それぞれの素材にはさまざまな形の鋼材があります。

ツゲプラセスで曲げられる鋼材は主に下の物となります。

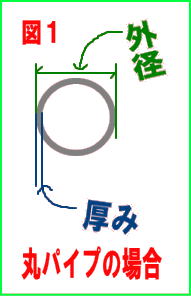

丸パイプ→図1が丸パイプ断面モデル。

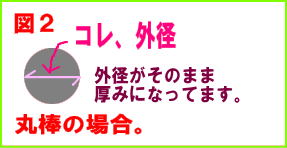

(丸)棒→図2が丸棒断面モデル。

角パイプ→図3が角パイプ断面。

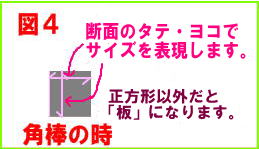

(角)棒→図4は角棒断面モデル。

フラットバー→図5は板の断面図。

アングル(L字形鋼)→図6がアングル材断面図。

当方は比較的小さなサイズが得意・・・というか専門ではあるのですが。

曲げるために用意する材料には上記のような鋼材のサイズ情報が必要になります。

曲げは万能ではなく可能・不可能がありますから、それを判断するためにも

どのくらいの大きさであるのかだけでもわからないといけません。

なお、市場では材料にミリ・インチ・分など様々な単位が用いられておりますが

当方はミリ単位を使っています。

材料が決まったらいよいよ曲げの指定です。

曲げるのにはどれくらいの空間を使うのかを三次元的に知る必要があります。

その条件を決定するのが曲げた後の寸法でこれを「曲げ寸法」を呼んでいます。

ここでいう「曲げ寸法」とはどんなものか、図で説明していきたいと思います。

例えばこのように1ヶ所を90°に曲げたい時

端から曲がっている所までの長さの指定がそれぞれについて

必要になります。

左図にマウスポインタを乗せてください。

左図の場所の具体的な長さの情報が必要になります。

この図ではパイプの端から外側をそれぞれ指して

「外寸」(そとすん・がいすん)と呼んでいます。

それが内側なら「内寸」(うちすん・ないすん)で

パイプの中心からの距離なら「芯寸」(芯寸)と言います。

(外寸)-(パイプの太さ)=(内寸)になるわけです。

どんな複雑な曲げでも、基本的にはこのような寸法指定を

踏まえることになります。

外寸・芯寸・内寸のいずれかと曲げ箇所・角度の指定のことを総称して「曲げ寸法」と言っています。

そもそも「曲げる」というのはまっすぐの材料に無理矢理力を加えてたわませることです。

当方での曲げは大きく分けて2つ、

ⅰ 機械に設置した「金型」に材料を沿わせて機械でパイプを挟み、曲げていくもの

ⅱ 3つの「金型」に材料を挟み入れ、そのうちの1つを他方の2つの金型に押しつけて

プレッシャーを与えて曲げていくもの

となります。

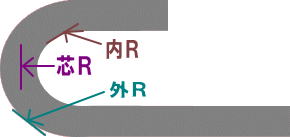

一口に曲げると言っても「緩やかに曲がった物」や「急に曲がった物」など、角度ではなく

「曲がり方」にもいろいろと違いがあります。その「曲がり方」の緩急を決定するのが

「曲げ半径」という要素です。

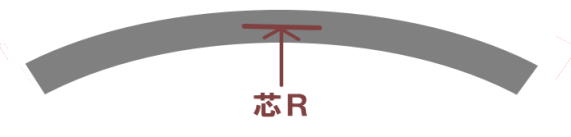

画像の上にマウスポインタを乗せてください。

大きいRの金型↑

小さいRの金型↑

このように金型に沿わせるので例えば同じ90°曲げでも大きな金型に沿わせるか

小さな金型に沿わせるかで全然別の品物が出来上がることになります。

曲げ半径のことを「R(アール)」と呼びます。英語の「radius(レイディアス=半径)」という単語の

頭文字をとっています。算数や数学で円周を2πr、円の面積をπr2(二乗)と表してましたが

rはその時に登場していたものと同じなのです。。

業界(笑)ではミリ単位を使いますので、半径が3㎝なら曲げ半径は「30R」になりますし

20㎝なら「200R」と表します。

当方では通常、丸パイプならパイプの中心をとった「芯R」で曲げ半径を示すことになります。

ⅱの機械の曲げではおもにかなりRが緩いものの曲げを受け持つことになります。

Rの示し方はもちろん上記と同じです。

以上のような情報ををユーザー様から指定(もしくはおまかせ)していただき、

曲げ加工を行っています。

曲げは冒頭にも触れた通り、無理に力を掛ける作業なので、

不可能な曲げ寸法(短いもの)・曲げ半径(小さい物)もあります。

ですが日夜技術を磨き、少しでも不可能な範囲を狭くするように努力しています。

2002/04/05